Lichtmaschine, Reparaturanleitung |

Beitrag von Zajak |

| |

Ohne Strom geht wirklich gar nichts! |

| |

Die folgende Anleitung und Bilder beziehen sich auf eine 45 oder 55A, AC DELCO

Drehstromlichtmaschine, die von einem 2,0E CIH-Motor stammen. Andere Drehstromlichtmaschinen sind ähnlich aufgebaut, sie unterscheiden sich lediglich in ihrer Dimensionierung und in mechanischen Details. Die elektrische Funktion ist bei Drehstromlichtmaschinen immer identisch

|

| |

Ich hoffe mit dieser sehr ausführlichen Anleitung, die ich speziell für elektrisch weniger geübte erstellt habe,

etwas zum Verständnis dieser nicht ganz einfachen Materie beizutragen. |

| |

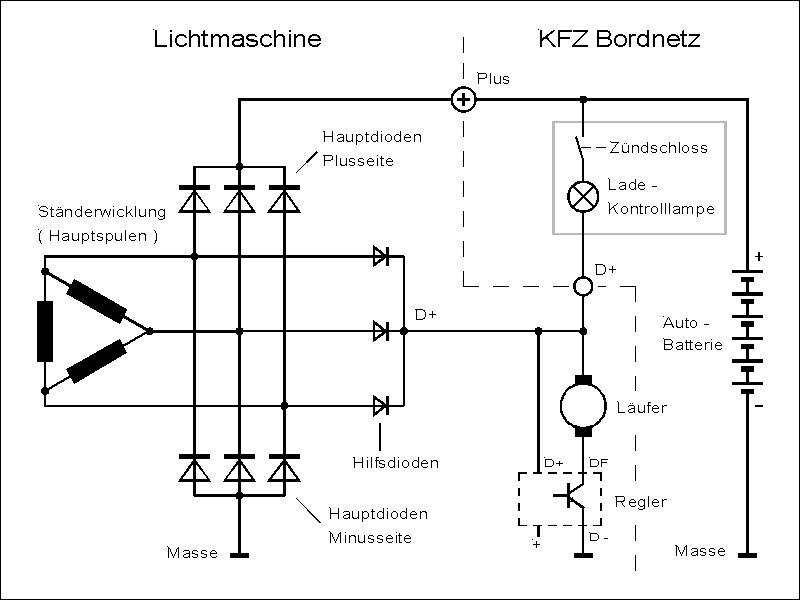

Vorweg ein paar Bilder und ein wenig Theorie zum Verständnis: |

| |

Eine defekte Lichtmaschine kurz vor ihrer Restauration. |

|

| |

Der Läufer, Rotor oder Anker, ein Teil mit verschiedenen Namen.

Der Läufer hat eine einfache Spule, die über Schleifringe und Kohlen angeschlossen wird. Diese Spule erzeugt ein Magnetfeld, dessen Stärke über den Regler

eingestellt wird. Die Spule ist also nichts anderes als ein einstellbarer Elektromagnet! Für das grobe Verständnis kann man sich den Läufer als drehenden Dauermagneten vorstellen. Dieser Magnet hat an

den beiden Kopfflächen, da wo die Welle ein und austritt Nord und Südpol. Beide Kopfflächen sind mit einer an den Enden fingerartig abgekanteten Weicheisenplatte abgedeckt. So werden die Magnetpole auf

den Umfang des Rotors transportiert. Da die Finger Zahnradähnlich ineinander greifen entstehen viele Nord- und Südpole abwechselnd hintereinander, gleichmäßig rund um den Läufer verteilt. |

| |

Links: Der Läufer / Rechts: Das Eisenpaket mit den drei Hauptspulen für die Stromerzeugung, Ständerwicklung genannt. |

|

|

| |

Drehstrom.

Wenn dem drehenden

Läufer eine Spule angenähert wird, ist die Spule einem stetig zwischen Nord und Südpol wechselnden Magnetfeld ausgesetzt. Nach dem Induktionsgesetzt wird in jedem elektrischen Leiter, der sich in einem

magnetischem Wechselfeld befindet eine elektrische Spannung erzeugt, die ihre Größe und Richtung synchron mit dem wechselnden Magnetfeld ändert. Es entsteht eine kleine Wechselspannung. Damit eine

Spannung in gewünschter Höhe erzeugt wird, nimmt man einen langen isolierten Draht und wickelt ihn als Spule auf. Wird an diese Wechselspannung ein Verbraucher, Lampe, Widerstand usw. angeschlossen

fließt Wechselstrom.

Nimmt man drei Spulen und verteilt sie gleichmäßig um den Läufer herum, so werden sie nacheinander vom rotierenden Magnetfeld durchflossen und erzeugen nacheinander genau

synchron mit dem magnetischen Drehfeld drei Wechselspannungen, die zeitlich zueinander versetzt, d.h. zeitverschoben sind. Dieser Zeitversatz wird "Phasenverschiebung" genannt. Werden diese

Spulen elektrisch miteinander verbunden entsteht eine verkettete dreileiter Wechselspannung, die allgemein "Drehstrom" genannt wird. Der Name Drehstrom ist aus der Tatsache entstanden, dass

es sich um einen verketteten Wechselstrom handelt, dessen Polarität exakt dem sich drehenden Ursprungsmagnetfeld entspricht. Es ist ein Strom entstanden bei dem sich auf drei Leitern die Polarität

kreisförmig dreht. Hier ein Link mit mehr Informationen zum Drehstrom.

Der Begriff „Strom“ hat eine Doppelbedeutung:

- Strom fließ durch einen Draht, Widerstand, Lampe usw. Er ist Folge einer Kraft, die Spannung genannt wird.

- Der Begriff Strom wird aber auch als Oberbegriff für die Elektrizität ganz allgemein verwendet.

Gleichstrom.

Damit der Drehstrom eine Batterie laden kann, muss er

vorher in einen Gleichstrom umgeformt werden. Dazu werden seit einigen Jahren Dioden verwendet. Eine Diode ist ein elektrisches Ventil und lässt den Strom nur in eine Richtung fließen. Will der Strom

in die entgegengesetzte Richtung fließen sperrt (isoliert) die Diode den Stromfluss und wirkt wie ein geöffneter Schalter. Man kann sich die Diode als selbsttätigen Schalter vorstellen, der je nach

Stromrichtung geschlossen oder offen ist.

Das Schaltsymbol einer Diode ist einem Pfeil ähnlich und zeigt die Richtung an, in der Strom fließen kann. |

| |

Von der Einwegschaltung über die Brückenschaltung zur Drehstrombrückenschaltung |

|

| |

Bei der Einwegschaltung wird nur die positive Halbelle der Wechselspannung auf die Gleichspannungsseite

durchgeleitet. Es entsteht eine Gleichspannung, die für die halbe Zeit voll abgeschaltet ist und selbst während der Einschaltzeit der Wechselspannungssinuskurve folgt und zwischen 0 und 100% pendelt.

Bei der Brückenschaltung wird bildlich gesehen die negative Wechselspannungshalbwelle nach oben geklappt. Die resultierende Gleichspannung folgt ebenfalls der Wechselspannungssinuskurve und

pendelt demnach auch stetig zwischen 0 und 100%. Die Restwelligkeit ist mit 100% sehr groß.

Die Drehstrombrückenschaltung richtet die dreiphasige Wechselspannung genauso gleich wie es der

Brückengleichrichter macht, die negativen Halbwellen werden nach oben geklappt.

Der Unterschied besteht darin, dass drei zeitlich gleichmäßig versetzte Wechselspannungen in eine einzige

Gleichspannung umgeformt werden. Durch den zeitlichen Versatz, der in Winkelgerade einer Umdrehung ausgedrückt wird, übernimmt alle 60° eine andere Wechselspannungskurve im Kommutierungspunkt den

Strom. Deshalb fällt die Gleichspannung nicht mehr unter 86,6% des Spitzenwertes. Es entsteht eine Gleichspannung die zwischen 86,6 und 100% pendelt. (sin 60 = 0,866) Hier beträgt die Restwelligkeit

also nur 13,4%, das ist ein Riesenvorteil.

In der Lichtmaschine ist ein aus sechs Dioden bestehender Drehstrombrückengleichrichter eingebaut, der bei der 55Ah Variante aus zwei miteinander

vernieteten, elektrisch isolierten Aluminiumblöcken, dem positiven- und negativen Block besteht. Diese zwei Aluminiumblöcke dienen gleichzeitig als Montageplatte, elektrische Verbindung und Kühlkörper

für die Dioden. |

| |

Links: Der komplette Hauptdiodenblock 55Ah/ Mitte: Innenschaltung positiver Block / Rechts: Innenschaltung negativer Block |

|

| |

Der Regler regelt den Stromfluss im Läufer, den sogenannten Erregerstrom und damit die Magnetfeldstärke des Läufers

in Abhängigkeit von der zu erzeugenden Strommenge. In der Praxis sieht das so aus, dass der Regler das Läufermagnetfeld stärker macht wenn die Lichtmaschinenausgangsspannung unter 13,8V sinkt und das

Magnetfeld schwächt sobald die 13,8V überschritten werden. Er regelt letztlich die Lichtmaschinenausgangsspannung auf 13,8V, die für eine vernünftige Batterieladung benötigt wird. Der tatsächliche

Regeleinsatzpunkt ist auf 14,2V festgelegt, das liegt an der Restwelligkeit des gleichgerichteten Drehstromes. |

| |

Links: So sieht der Regler aus / Rechts: Übersichtsschaltung Regler und Läufer |

|

|

| |

Der Hilfsgleichrichter trennt die Läuferspule von der Batterie und bildet gleichzeitig den Plusausgang der Lima

nach. Diese Trennung ist notwendig, weil sonst beim Startvorgang des Motors der Läufer wegen der geringen Bordspannung vom Regler mit viel Strom beschickt würde und die Lima eine zusätzliche,

mechanische Last für den Anlasser und elektrische Last die Batterie währe. Aus gleichem Grund müsste der Läufer bei Motorstillstand zusätzlich abgeschaltet werden.

Der Hilfsgleichrichter ist

zweigeteilt, eine Hälfte wird aus dem Hilfsdiodenblock bestehend aus drei Dioden gebildet. Die andere Hälfte ist bereits vorhanden, es sind die drei an Masse liegenden Hauptdioden. Es handelt sich also

hier auch um eine Drehstrombrückenschaltung!

Die Ladekontrollleuchte liegt mit einem Bein am Pluspol der Batterie, mit dem anderen Beinchen an Klemme D+, die über den Hilfsdiodenblock an den

stromerzeugenden Hauptspulen liegt.

Wenn die Spannung der Hauptspulen genau so groß ist wie an der Batterie, liegt an beiden Anschlüssen des Lämpchens die gleiche Spannung. Damit ist der

Spannungsunterschied Null und das Lämpchen bleibt dunkel. Sind aber zum Beispiel die Kohlen der Lima abgelaufen, wird die Läuferspule nicht mehr voll mit Strom beschickt, das Magnetfeld des Läufers ist

sehr schwach und die Ausgangsspannung der Hauptspulen sehr klein. Somit liegt das Lämpchen jetzt zwischen der niedrigen Spannung an den Hauptspulen und der normalen 12V Batteriespannung, es entsteht

ein Spannungsunterschied, der das Lämpchen zum Leuchten bringt. Wenn das Kontrolllämpchen ein wenig glimmt gibt es drei Fehlermöglichkeiten:

1) Eine oder zwei der sechs Hauptdioden

leiten nicht mehr. - Weil eine der drei Drehstromspulen nicht mehr mit Strom belastet wird steigt infolge ihre Spannung. Damit liegt an einem Lampenanschluss für 1/3 der Zeit die überhöhte

Leerlaufspannung der betroffenen Spule an, wobei der andere Anschluss immer noch auf dem Batteriepotentional liegt.

2) Eine der Hilfsdioden ist defekt. - Das Lämpchen liegt für 1/3 der Zeit mit einem

Anschluss nahe dem Massepotentional und mit dem anderen an Plus Batterie.

3) Die Kohlen liegen nicht mehr richtig auf. - Die Hauptspulen liefern einen unregelmäßigen, schwankenden Strom.

Wenn eine der drei positiven Hauptdioden in Rückwärtsrichtung leitend ist, fließt über die betroffene Diode, den Hilfsdioden, Läufer und Regler ein Strom, der die Batterie bei stehendem Motor schnell,

manchmal über Nacht entläd. Da dieser Fehler von der Ladekontrolllampe nicht angezeigt wird, wird er oft nicht erkannt und führt zu den wildesten Tauschaktionen.

Der gleiche Fehler an einer

Diode im negativen Hauptdiodenblock führt auf Dauer zu einer immer schlechteren Diode, die schließlich innerlich einfach wegbrennt oder in sehr seltenen Fällen einen Kurzschluss verursacht.

Diodenkurzschluss zeigt sich durch Keilriemenquietschen, da die Lima stark bremst. Sie wird dabei schnell heiß und stirbt den Wärmetod. Eine weggebrannte Diode wird wie oben beschrieben von der

Ladekontrolllampe angezeigt. Eine schlechte Diode im negativen Block belastet immer nur die Lichtmaschine, nie die Batterie! |

| |

Die Ladekontrolllampe an Lichtmaschine und Batterie |

|

| |

Zur Praxis, die Reparaturanleitung: |

| |

Das Gehäuse wird zuerst durch Körnerschläge für die spätere Wiedermontage markiert. Danach werden die drei

Gehäuseschrauben entfernt und der vordere Deckel samt Läufer und Riemenscheibe herausgezogen. |

|

| |

Zum Festhalten der Läuferwelle beim Lösen der 24er Mutter vorne an der Riemenscheibe hat die Welle der 55A Maschine

einen Innensechskant. Da dieser Sechskant bei der 45A Version nicht vorhanden ist und die Proportionen von Innensechskant und 24er Mutter nicht zusammenpassen, schlage ich eine andere, vielfach

bewährte Vorgehensweise vor. Der Läufer wird vorsichtig mit Schutzbacken in den Schraubstock gespannt und die dicke 24er Mutter abgeschraubt, die Riemenscheibe abgenommen und der Läufer aus dem Lager

getrieben. |

|

|

| |

Es gibt zwei Varianten der vorderen Lagerbefestigung. Die altbewährte mit drei M5 Schrauben bei der 55Ah Maschine

und die kostengünstige mit sechs Pressstellen zur Lagerfixierung bei der 45Ah Lima. Damit das vordere Lager aus dem Deckel herausgedrückt werden kann, müssen diese sechs Pressstellen entfernt werden.

Später werden als Ersatz für diese Pressungen drei M5 Löcher gebohrt. |

| |

Links: Der Deckel 45Ah hat sechs Pressungen / Rechts: die 4mm Löcher für das M5 Gewinde werden gebohrt |

|

|

| |

Links: Der 45Ah Deckel mit den drei neuen Schrauben / Rechts: Dieser Deckel von der 55Ah hat original drei Schrauben |

|

|

| |

Nun geht es an die hintere Hälfte der Lima und somit der Hauptwicklung an den Kragen, dazu sind die drei

Spulenanschlüsse, die mit M4 Muttern auf der Hauptdiodenplatte befestigt sind zu entfernen. Die Spule kann nun abgenommen werden. Nach abschrauben der M6 Mutter hinten am Gehäuse ( Pluspol ) und

abschrauben der M5 Mutter ( Minuspol) kann der Hauptdiodenblock herausgenommen werden. Der Regler und die Kohlen fliegen auch gleich mit raus. |

|

|

|

|

Das hintere Nadellager wird auch eben herausgetrieben damit es gründlich gereinigt werden kann. Einen Defekt an

diesem Lager habe ich noch nie festgestellt. |

| |

Es geht ans reinigen, sichten, prüfen... |

| |

Am Läufer können eigentlich nur die Schleifringe eingelaufen sein, sie dürfen ruhig ein wenig abgedreht werden,

damit die hässlichen Schleifgräben verschwinden. Beim Abdrehen gilt aber "wenig ist viel" und anschließendes Polieren mit Chrompolitur verringet den Einlaufverschleiß! Unterschiedliche

Durchmesser der beiden Schleifringe sind kein Problem, denn die Kohlen werden es ausgleichen. Sie sind auf Leichtgängigkeit zu überprüfen, ihre Länge beträgt bei neuen Exemplaren 12,5mm von der

Rundungsmitte nach hinten gemessen. Die Verschleißgrenze liegt bei 6mm. Da die Kohlen oft unterschiedlich stark verschlissen sind, sollten längere Einzelkohlen für die nächste Reparatur aufbewahrt

werden. Die Kohlen werden in den Halter gedrückt und mit einem Nagel, dem der Kopf abgeschnitten wurde gegen Herausfedern gesichert. |

| |

Links: Eingelaufener Schleifring |

Rechts: minimal abgedrehter Schleifring |

|

|

| |

Links: neue und verschlissene Kohle |

Rechts: Der Nagel zum Fixieren der Kohlen |

|

|

| |

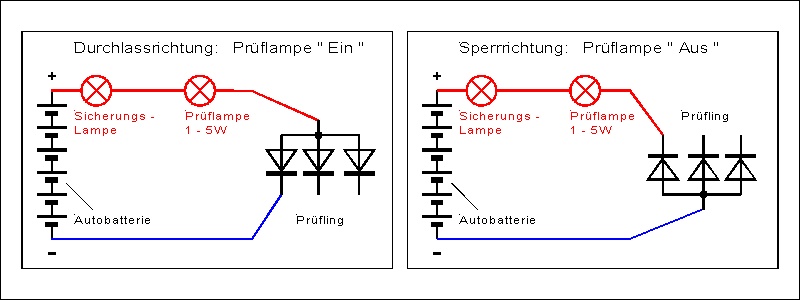

Jetzt kommt der für nicht Elektriker schwierigere Teil, das überprüfen der Haupt- und Hilfsdioden:

|

| |

Keine Angst, das ist viel einfacher als man nach der theoretischen Einleitung erwartet. Hierzu benötigt man ein

Gleichspannungsnetzteil oder eine Batterie mit bekannter Polarität und eine kleine 1-5W Glühlampe als Anzeige. Man kann hierfür auch ein Multimeter mit Diodenmessbereich verwenden. Ich ziehe die

Methode mit dem Lämpchen und "richtigem Strom" vor, weil der Messbereich eines Multimeters auf die Prüfung von Kleinstdioden mit Ministrom abgestimmt ist.

Eine Autobatterie ist als

Energiequelle für die Prüfung gut geeignet. Wer sie benutzen will muss zum persönlichen Schutz eine Sicherung direkt am Pluspol zwischenschalten, damit er sich bei möglichem Kurzschluss nicht die

Finger verbrennt. Als Sicherung eignet sich eine 12V/18 bis 60W Glühlampe. Die begrenzt den Strom auf 1,5 bis maximal 5A und geht bei Kurzschluss nicht kaputt, sondern an!

Der Pluspol der Batterie geht über die als Sicherung missbrauchte Lampe zu der kleinen Anzeigelampe.

An dem anderen Anschluss der Anzeigelampe wird die rote Verbindungsleitung zum Prüfling angeschlossen.

Der Minuspol der Batterie wird mit einer blauen oder schwarzen, zweiten Verbindungsleitung zum Prüfling verbunden. Damit ist das Prüfgerät fertig!

Zur Erinnerung, das Schaltungssymbol einer

Diode ist eine Pfeilspitze, die in Flussrichtung zeigt. Es kann nur Strom in Pfeilrichtung durch die Diode fließen, in Gegenrichtung nicht. Der Strom fließt also vom "roten" Pluspol in

Pfeilrichtung durch die Diode zum "blauen" Minuspol! |

| |

Das Prüfgerät |

|

| |

Wir beginnen mit dem Hilfsdiodenblock. Es werden alle drei Dioden der Reihe nach überprüft, zuerst eine nach der

anderen in Durchlassrichtung, die Anzeigelampe muss bei jeder einzelnen Diode brennen. Danach das Gleiche mit vertauschten Prüfleitungen, die Lampe bleibt bei allen Prüflingen aus. |

| |

Links: Innenschaltung Hilfsdioden / Mitte: Prüfung in Durchlassrichtung / Rechts: Prüfung in Sperrrichtung

|

|

| |

Der Hauptdiodenblock kann für die Überprüfung zusammengebaut bleiben. Die drei M4 Muttern werden aufgedreht damit

alle Dioden sicher kontaktieren.

Die Prüfung erfolgt in gleicher Weise wie bei den Hilfsdioden. Zuerst werden die Dioden, die über die lange M6 Schraube zum Plusanschluss gehen eine nach der andren

in Durchlassrichtung geprüft. Die Anzeigelampe muss bei allen drei Dioden brennen. Die Rückwärtsrichtung wird mit vertauschten Leitungen geprüft, die Lampe bleibt aus. |

| |

Links: Innenschaltung plus Hauptdioden / Mitte: Prüfung in Durchlassrichtung / Rechts: Prüfung in Sperrrichtung

|

|

| |

Bei den minus Hauptdioden, die mit der Lichtmaschinenmasse verbunden werden ist es auch nicht anders, nur das deren

Polarität umgekehrt ist und die Anzeigelampe auch umgekehrt brennt oder aus bleibt. |

| |

Links: Innenschaltung minus Hauptdioden / Mitte: Prüfung in Durchlassrichtung / Rechts: Prüfung in Sperrrichtung

|

|

| |

Wenn alle Prüfungen gleiche Ergebnisse wie oben beschrieben ergeben, ist die Welt in Ordnung und der Zusammenbau kann beginnen. |

| |

Aber was tun, wenn eine oder zwei Dioden defekt sind?

Ist am Hilfsgleichrichter eine Diode unterbrochen kann von außen eine kleine Standartdiode aus dem Elektronikshop aufgelötet werden. Weil sich drei Dioden

zeitlich den Job teilen reicht eine kleine 1A Diode (1N 4000 - 1N 4007 oder ähnlich) obwohl max. 3A durch den Läufer fließen. Die Lötstellen müssen vor dem Verzinnen metallisch rein geschliffen werden,

denn die Anschlussfahnen bestehen aus rostendem Stahl! |

| |

|

| |

Wird eine Hauptdiode als defekt erkannt, kann bei dieser hier vorliegenden Bauart leider nur der betreffende

positive- oder negative Block komplett gewechselt werden. Dazu müssen bei der 55Ah Maschine die zwei Alunieten, die den ganzen Block zusammenhalten vorsichtig mit einem 6mm Bohrer ausgebohrt werden.

Aber Vorsicht, der Bohrer geht sehr schnell ins weiche Alu! Es muss auch nur die vordere Kante ca. 1mm abgebohrt werden. Diese Alunieten werden später durch M5 Schrauben und Muttern ersetzt. Damit die

Muttern Platz haben muss jeweils die außenliegende Kühlrippe etwas dünner gefeilt werden. Die Anschlussfahnen der Dioden sind nach oben zu biegen damit man die Einzelteile auseinander ziehen kann |

| |

Links: Hauptdiodenblock 55Ah komplett / Mitte: Niet ausbohrten / Rechts: Der Block ist zerlegt |

|

| |

Links: positive Hälfte / Mitte: negative Hälfte / Rechts: Die Blöcke sind wieder zusammengeschraubt |

|

| |

Beim Zusammenschrauben ist auf die Isolierung der beiden Blöcke zu achten. Die Schrauben dürfen die Blöcke

elektrisch nicht verbinden. Die Plastikisoliernippel der Nieten müssen wiederverwendet werden! |

Der Hauptdiodenblock bei der 45Ah Variante ist nicht vernietet, sondern einfach zusammengesteckt |

| |

Links: Hauptdiodenblock 45Ah komplett |

Rechts: auseinander gebaut |

|

|

| |

Die Spulen der Hauptwicklung und des Läufers können wir nur auf Durchgang und Masseschluss prüfen. Alle drei

Anschlüsse der Hauptwicklung sind über den Wickeldraht miteinander elektrisch verbunden und müssen Durchgang haben. Sie sind zum Blechpaket isoliert eingebaut, also ohne elektrische Verbindung. Wenn

unsere Prüflampe an den Schleifringen der Rotorspule angeschlossen wird, muss sie durch ihr Leuchten Durchgang anzeigen. Die Spule ist natürlich zu den Eisenteilen, der Masse hin ebenfalls isoliert.

Einen Windungsschluss können wir mit dieser einfachen Prüfung nicht feststellen, dazu sind aufwendige Messeinrichtungen notwendig. Die Angabe von irgendwelchen Ohmwerten zur Ermittlung eines

Windungsschlusses ist schlicht Unsinn, auch wenn es oft anders in Autoreparaturbüchern steht! Einen Windungsschluss kann man aber durch eine Sichtprüfung der offenliegenden Spulen gut erkennen, weil er

fast ausnahmslos die Folge einer starken Überhitzung ist. Sie sehen also verbrannt aus und stinken auch so! Repariert werden kann hier nichts. Glücklicherweise ist hier sehr selten ein Defekt

festzustellen!

Die Prüfung des Reglers erfordert ein einstellbares Gleichspannungsnetzteil und ein Voltmeter. Solange die Spannung am Anschlusspunkt D+ klein ist, muss die Prüflampe leuchten

wird sie aber höhergedreht, so dass ca. 14,2V überschritten werden geht sie aus. Da die Bauteile des Reglers komplett eingegossen sind ist eine Reparatur nicht möglich. |

| |

Die Prüfschaltung für den Regler |

| |

Links: Die Spannung ist kleiner 14,2V, die Lampe ist „Ein“ / Rechts: Die Spannung ist größer 14,2V, die Lampe ist „Aus“ |

|

|

| |

Der Zusammenbau: |

|

|

|

|

| |

Der Unterschied 45 / 55Ah |

| |

Beide Varianten sind nicht baugleich, aber sie sich so sehr ähnlich, dass bis auf wenige Ausnahmen eine besondere

Beschreibung und Fotos überflüssig sind. Einige Teile sind sogar untereinander tauschbar: |

| |

- Kugellager Vorne, FAG 6203-ZZ oder besser 6203-2RS1 mit eingebauten Simmeringen für ca. 7,- Euro

- Nadellager hinten, FAG 6023a oder INA 56 769

- Regler

- Kohlenblock, Opel Teile-Nr. 120 5005 für ca. 13,- Euro

- Hilfsdioden

- Hauptdiodenblock |

| |

Der Hauptdiodenblock ist zwar mechanisch geringfügig unterschiedlich, aber die äußeren Maße und die

Befestigungspunkte stimmen überein. Ob dort unterschiedliche Dioden eingebaut sind ist nicht feststellbar. Jedenfalls ist die Kühlung für beide Varianten und die zugeführte elektrische Leistung gleich.

Damit können die Dioden, die aus der schwächeren Lima in die Leistungsstärkere übernommen wurden auch nicht überhitzt werden. Demzufolge habe ich keine Bedenken die Hauptdiodenblöcke untereinander zu

tauschen. |

| |

Zum guten Schluss noch ein Link mit weiteren Informationen zur Drehstromlichtmaschine |

| |

Zur Vollständigkeit, oder bevor jemand meckert:

Der Einfachheit halber habe ich in der gesamten Beschreibung so

getan, als wenn die Dioden sich in Durchlassrichtung wie ein geschlossener Schalter verhalten würden. Das tun sie nicht wirklich, denn bevor sie leitend werden baut sich an ihren Anschlüssen eine

Spannung, die sogenannte Schwellen- oder Diffusionsspannung auf. Diese Diffusionsspannung ist materialabhängig. Bei den in Lichtmaschinen üblichen Siliziumdioden beträgt sie je nach Last zwischen 0,8 -

1V |

| |

Na dann viel Spaß und Erfolg bei der Arbeit! |

Gruß Zajak |

| |

| |