Gebläsemotor reparieren |

Beitrag von “Zajak” |

| |

Weil so viele von ihren quietschenden Heizungsgebläsemotoren gequält werden, habe ich mal eine kleine Reparaturanleitung zusammenfotografiert. Zuerst muss der Lüfter ausgebaut

werden, das ist für einen erfahrenen Schrauber kein großes Problem. Aber wie wird der Motor zerlegt und anschließend wieder richtig zusammengebaut? Das dürfe etwas mehr Kopfschmerzen machen, dabei ist

alles ganz einfach! Die Bilder stammen von einem Gebläsemotor aus einem Manta/Ascona B. |

| |

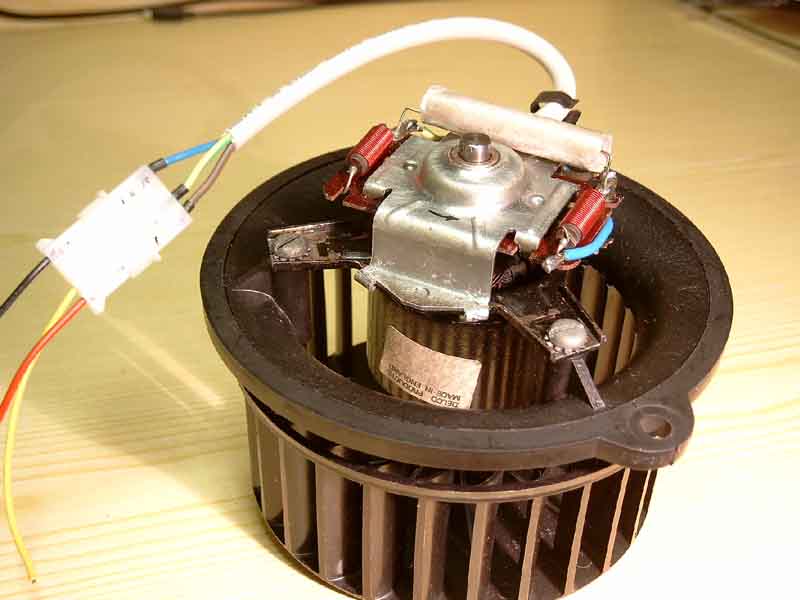

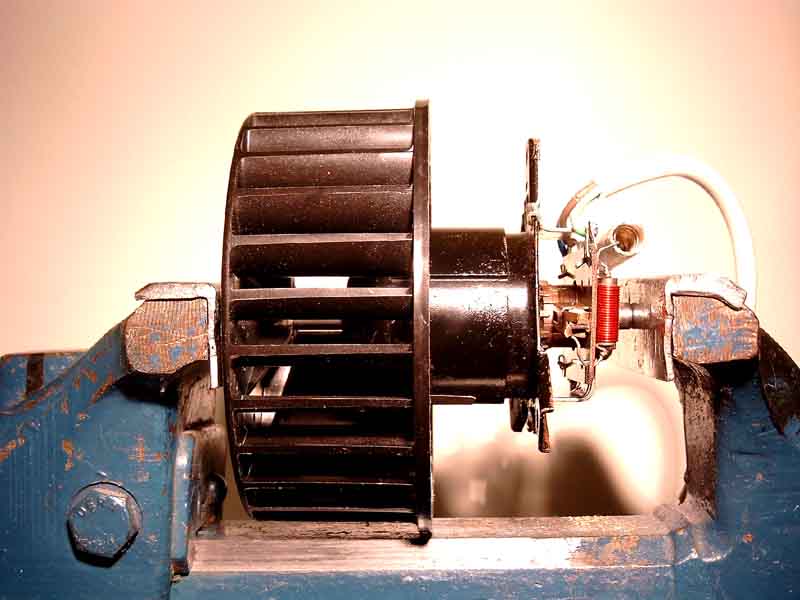

Also so sieht der Zusammengebaute Motor aus: |

|

| |

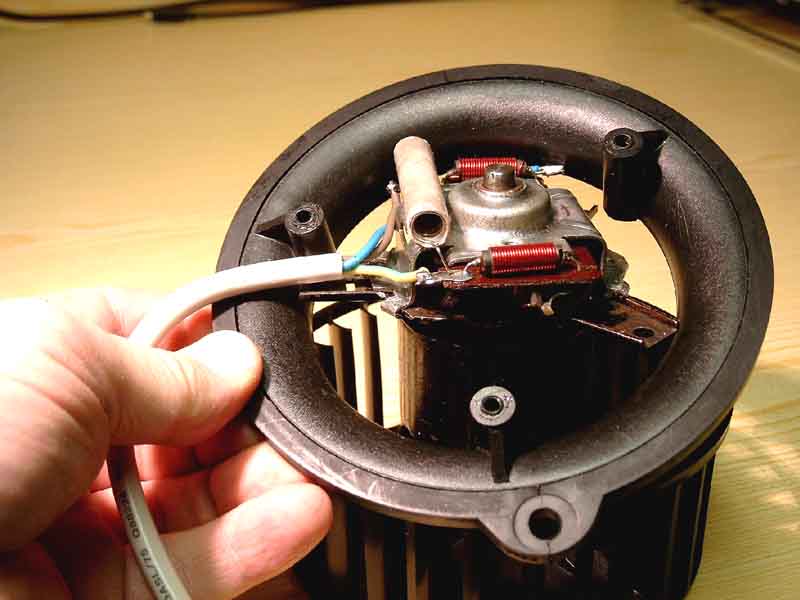

Zuerst wird die Montagehalterung entfernt, dazu sind drei Schlitzschrauben zu lösen |

|

| |

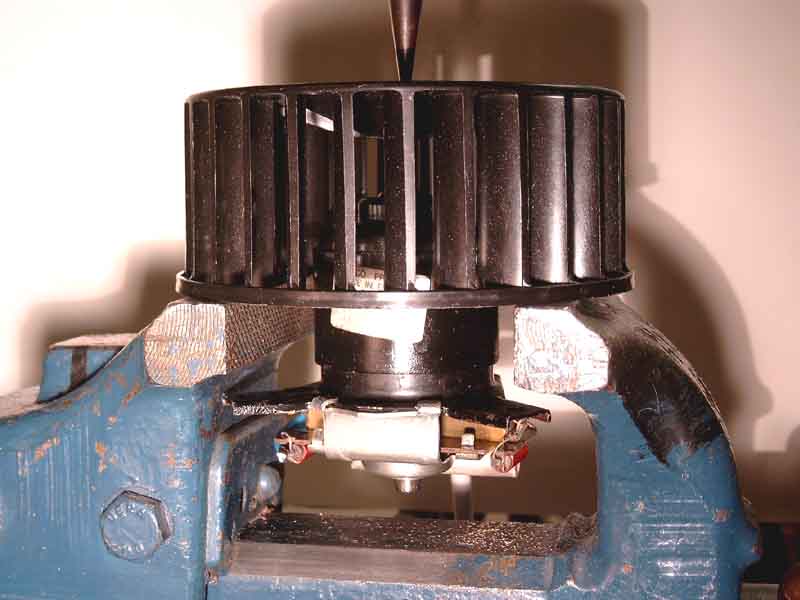

Dann muss das Lüfterrad entfernt werden. Dazu wird das Lüfterrad auf den Schraubstock gelegt (der Motor zeigt nach unten und ist nicht festgespannt) und die Motorwelle wird

mit einem Dorn vorsichtig nach untern ausgeschlagen. |

|

| |

So, jetzt ist das Lüfterrad ab. Pu geschafft! |

|

| |

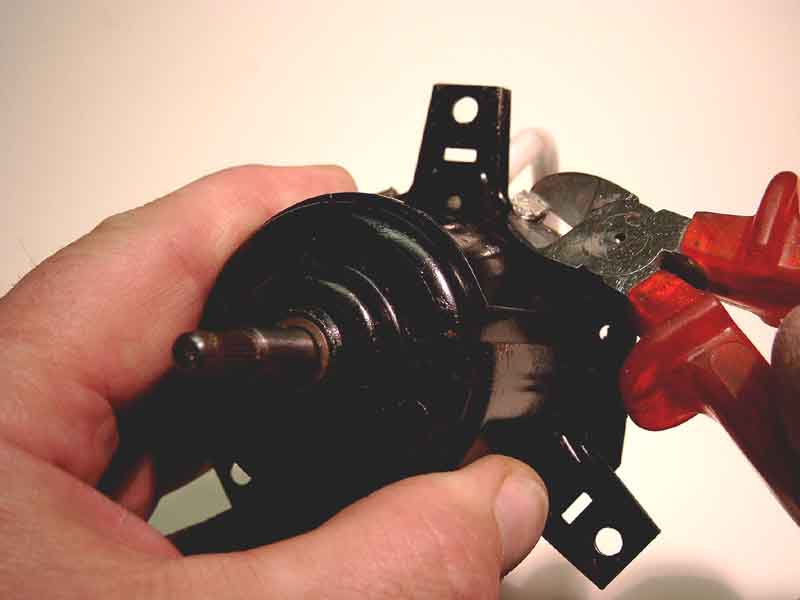

Nun muss die hintere Verschlussplatte mit den Kohlen entfernt werden. Dazu sind vier Blechlaschen mit dem Seitenschneider aufzubiegen. Aber vorsichtig biegen, nicht mehr als

nötig, sonst könnten die Laschen bei der späteren Montage abbrechen! |

|

| |

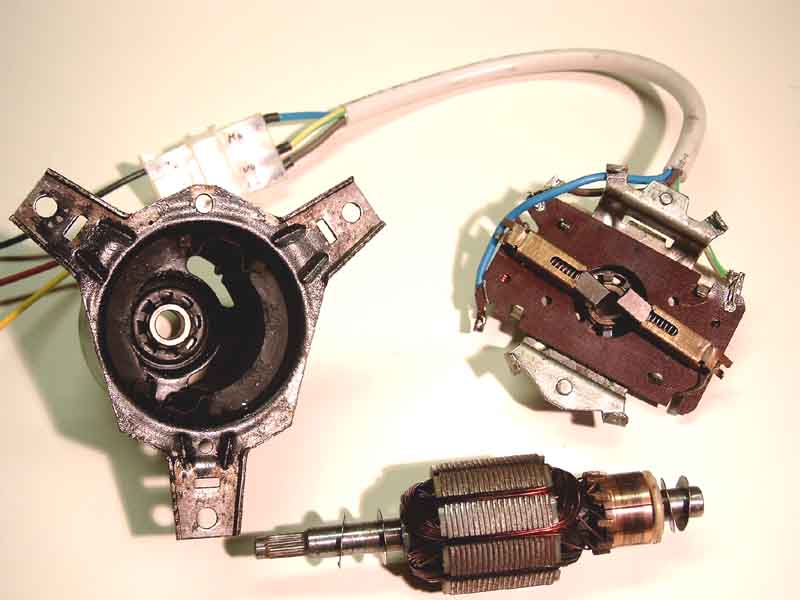

Hier ist bereits alles auseinander gezogen |

|

| |

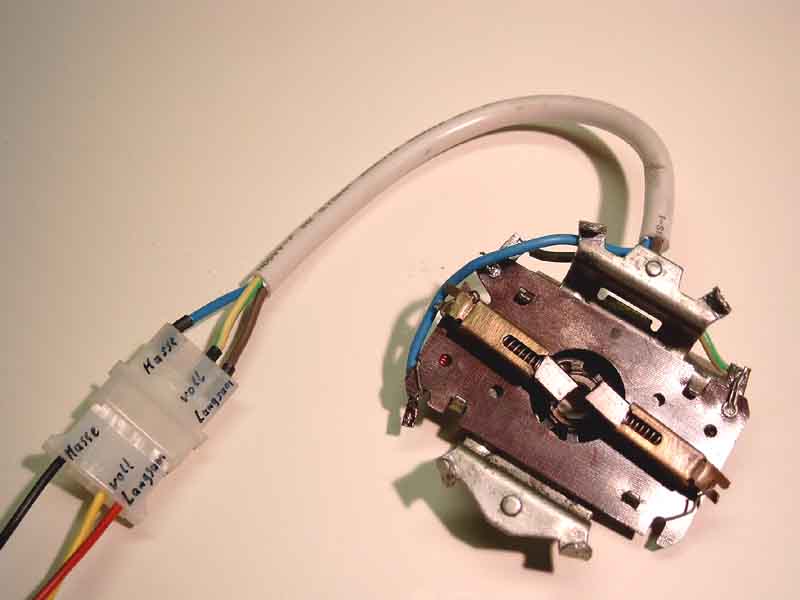

So sieht das Motorverschlussblech als Einzelteil von innen aus. Man kann gut erkennen, das ich einen neuen Steckverbinder und eine etwas längere Anschlussleitung (3x0,75qmm)

eingebaut habe. Der Steckverbinder stammt übrigens aus einem Computer und dient dort zum Anschluss von Festplatten und sonstigem Gedöns. Gut sind auch die Kohlen und das hintere Gleitlager zu erkennen.

Auf der Außenseite dieser Platte ist ein silbriges Glimmerisolationsrohr. Darin ist ein Drahtwendelwiderstand untergebracht, der die Lüfterdrehzahl in Stufe 1 begrenzt. Die beiden anderen Drahtwickel

sind Drosselspulen und dienen zur Radioentstörung. |

|

| |

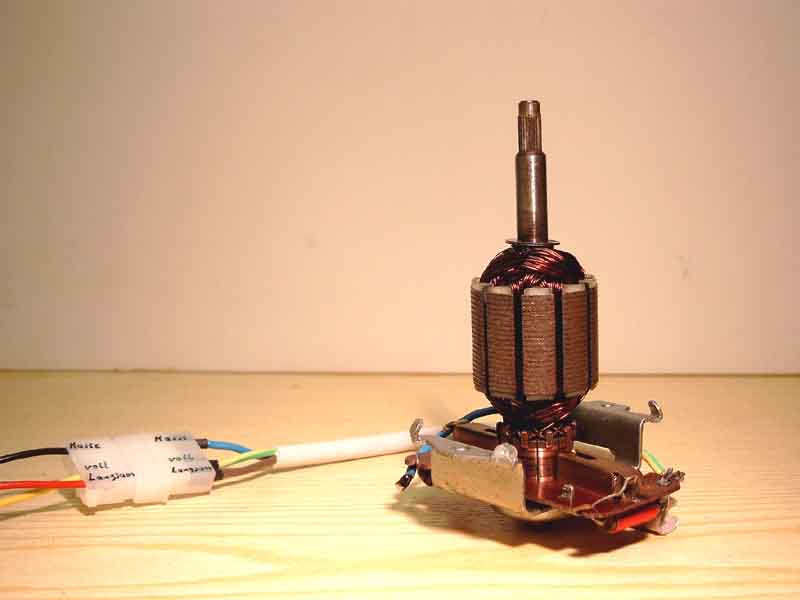

Dieses Bild zeigt den Läufer auch Anker oder Rotor genannt einzeln, damit man sehen kann das auf jeder Seite zwei dünne Stahlscheiben aufgesteckt sind und wo sich die dicke

Plastikscheibe für die Kollektorabdeckung befinden muss. |

|

| |

So, nachdem alle Einzelteile gründlich mit Kraftstoff gewaschen und getrocknet sind werden die Ankerwelle und die Gleitlagerringe mit ein wenig mit Wälzlagerfett eingeschmiert

und anschließend wieder zusammengebaut. Zuerst wird der Anker mit dem Kollektor in die Verschlussplatte gesteckt. Hier ist darauf zu achten, das die Kohlen unter Federdruck richtig anliegen und

leichtgängig sind. |

|

| |

Der Anker wird wieder in das Motorgehäuse gesteckt. An dieser Stelle ist darauf zu achten das die Verschlussplatte nicht um 180° verdreht aufgesetzt wird. Eine Kennzeichnung ist

vor dem Auseinanderbauen nicht notwendig, da dort Zentrierprägungen an den Flanschen unterschiedlichen Durchmessers angebracht sind. Aber Vorsicht, in dem Gehäuse befinden sich zwei kräftige

Dauermagneten, die den Anker schlagartig anziehen und so den Kollektor aus den Kohlen ziehen. Nach zwei drei Versuchen wird es dann sicher gelingen. Nachdem der Anker eingeführt ist und die Kohlen

immer noch richtig auf dem Kollektor liegen müssen die Befestigungslaschen wieder zugebogen werden. Dazu eignet sich eine Zange mit guter Hebelübersetzung. Danach muss der Zusammenbau noch etwas

gerichtet werden, so dass der Anker nicht mehr an den Magneten schleift, das kann mit leichten 200g Hammerschlägen erfolgen. Jetzt sollte der Anker mit der Hand leicht gedreht werden können! |

|

| |

Zum Schluss wird noch das Lüfterrad mit dem Schraubstock aufgedrückt. |

|

| |

Jetzt fehlt nur noch die Montageplatte, die mit den drei Schlitzschrauben noch befestigt werden muss. Wer will kann 12V anschließen und schauen wie schön

leise der Lüfter nach gelungener Operation läuft. Und das hoffentlich für einige viele Jahre! Gruß Zajak |

| |