vermessen unbekannter Nockenwellen |

Beitrag von “Zajak” |

| |

Fast jeder ambitionierte Schrauber kommt irgendwann in die Situation einem Motor mit Hilfe einer anderen

Nockenwelle etwas mehr Leistung zu entlocken. Wenn dann noch ein paar Nockenwellen mit unbekannten Daten in der Bastelkiste liegen kommt schnell die Frage auf, wie man an die gewünschten Daten kommt.

Einfach messen ist die Antwort, aber wie? |

| |

Hier habe ich das mal für den CIH- Motor gemacht: |

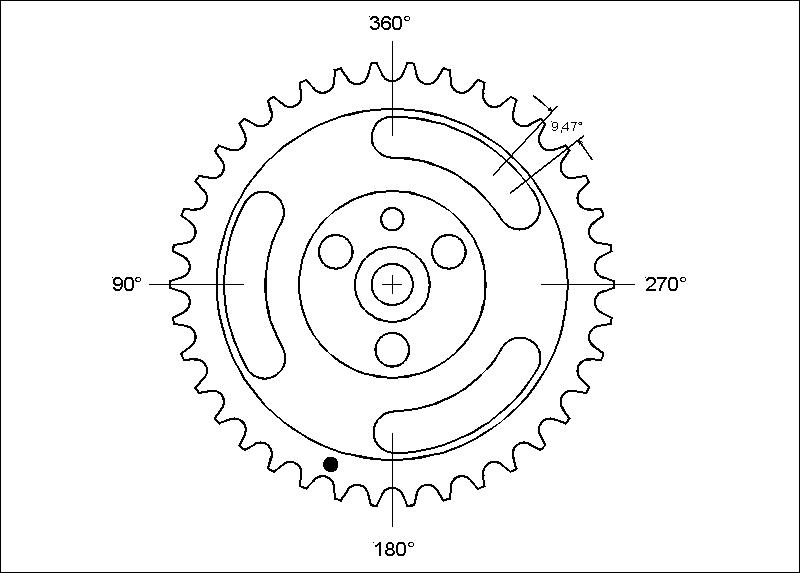

Zuerst ist die Frage zu klären welche Stellung der Nockenwelle entspricht exakt der OT- Position des Motors. Der

Hersteller hat dazu eine Markierung am Stirnrad und dem zugehörigen Stützwinkel am Motorblock vorgesehen. Diese Markierungen geben aber bestenfalls ungefähr die richtige Einstellung aber keineswegs den

genauen Einstellungspunkt an. Außerdem ist es für die Messung vorteilhaft wenn sie an einem ausgebauten Zylinderkopf und in gut sichtbarem Bereich durchgeführt werden kann ohne ihn vorher auf einen

Block zu montieren nur weil dann der Stützwinkel vorhanden ist. Also muss eine andere Markierung gefunden werden. Zum Glück gibt es an der Nockenwelle einen kleinen Stift, der in eine Bohrung des

Stirnrades eingreift. Dieser Stift, bzw. diese Bohrung ist genau in 0° Position angebracht |

| |

Zeichnung des Stirnrades mit zugehörigen Winkelangaben. |

|

| |

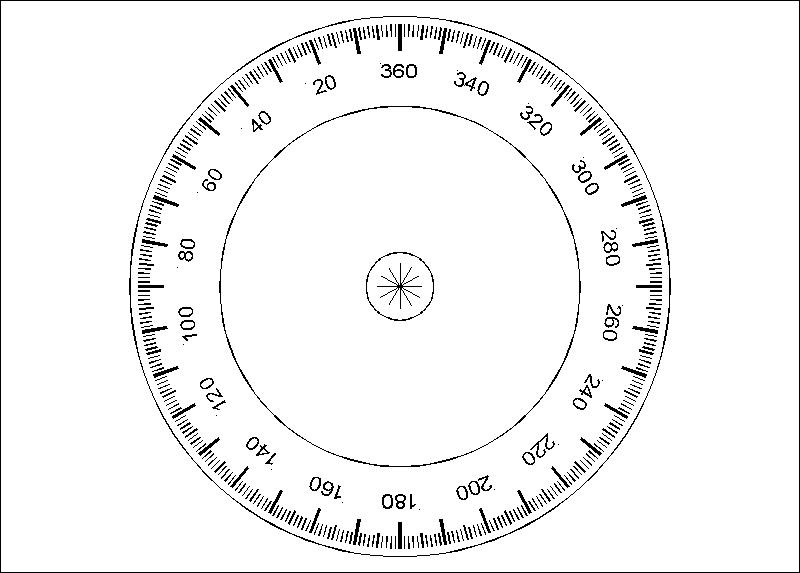

Jetzt fehlt eigentlich noch eine Winkelbeschriftung des Stirnrades, sowie ein Zeiger zum genauen Ablesen. |

| |

Diese Zeichnung einer exakten Skale habe ich mit dem PC passend für das Zahnrad angefertigt. |

|

| |

Die Skala wird auf Papier gedruckt, mit durchsichtiger, selbstklebender Buchfolie beschichtet und auf eine

Trägerpappe geklebt. Anschließend wird der äußere Skalenring mit der Schere und der innere Ring mit dem Skalpell ausgeschnitten. Die so angefertigte Skala kann jetzt auf das Stirnrad geklebt werden.

Dazu eignet sich Pattex sehr gut. Der Kleber wird auf das Ritzel aufgetragen und die Skala direkt auf den frischen Kleber aufgelegt, so kann man sie noch sehr gut auf dem Gleitfilm des flüssigen

Klebers fein justieren. Da die Zähne des Ritzels ein kleinwenig über die Skala hervorstehen eignen sie sich sehr gut zur Orientierung. Die beiden Ritzelspitzen in der 90° und 270° Position dienen

hierbei als Markierungen. |

| |

So sieht das mit der Skala beklebte Stirnrad aus: |

|

| |

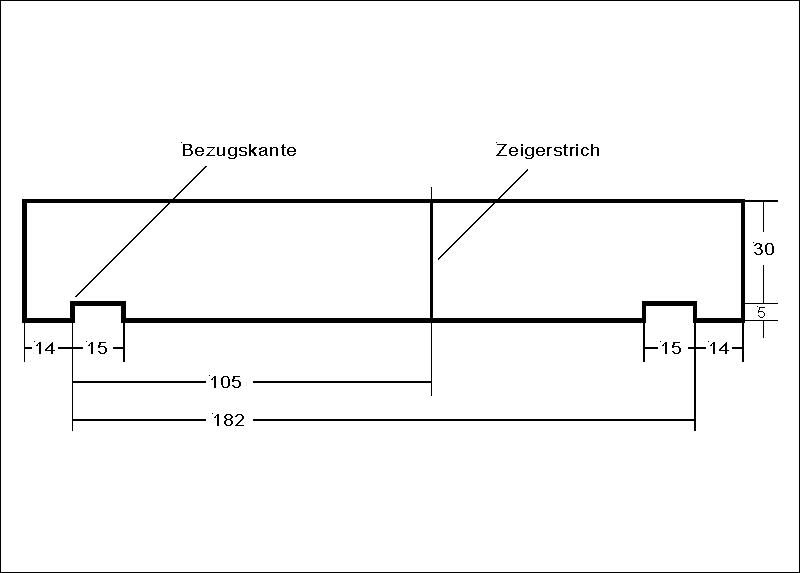

Jetzt fehlt nur noch ein feststehender Skalenzeiger zum Ablesen der Winkelwerte. Dafür eignet sich ein Stück

Plexiglas, das von oben auf den Zylinderkopf unverschiebbar aufgesetzt und auf dem an der richtigen Stelle ein Strich eingeritzt ist, der dann mit schwarzer Farbe gefüllt wird. Der Zeigerstrich sollte

sich auf der dem Nockenrad zugewanden Seite befinden um so den Parallaxenfehler bei nicht genau rechtwinkliger Ablesung klein zu halten. Damit das Lineal nicht von links nach rechts verschoben werden

kann greift es außen über den Zylinderkopf und muss genau eingepasst werden. |

| |

Eine Zeichnung zur Anfertigung des Plexiglaszeigers. |

|

| |

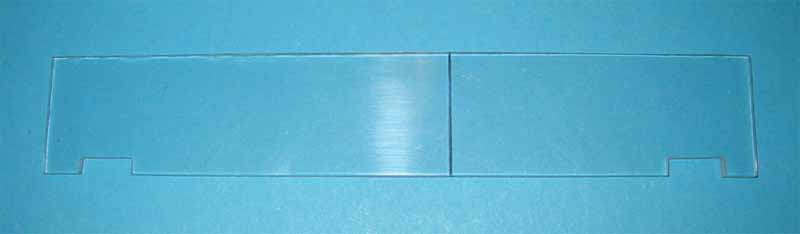

Der fertige Pexiglaszeiger |

|

| |

Nach diesen Vorarbeiten kann es endlich ans Messen gehen. Die eigentliche Messung geschieht punktweise in 5°

Schritten. Als Anzeige wird eine handelsübliche Messuhr mit einhundertstel Millimeter Auflösung verwendet. Zur Übertragung des Nockenhubes auf die Messuhr dient ein feststehender Stößel. Die Messwerte werden

in eine Tabelle eingetragen. |

| |

Aufnahme der Messwerte am Objekt |

|

| |

Anschließend wird nach dieser Tabelle der Kurvenverlauf der Nockenwelle gezeichnet. Damit das Umrechnen der

Nockenwellenwinkel in die zugehörigen Kurbelwellenwinkel, sowie der Kipphebelübersetzung und das Zeichnen der Kurven nicht so viel Arbeit macht, habe ich hierfür eigens eine EXEL- Tabelle, die auch zum

Download steht angefertigt. Diagramme.zip |

| |

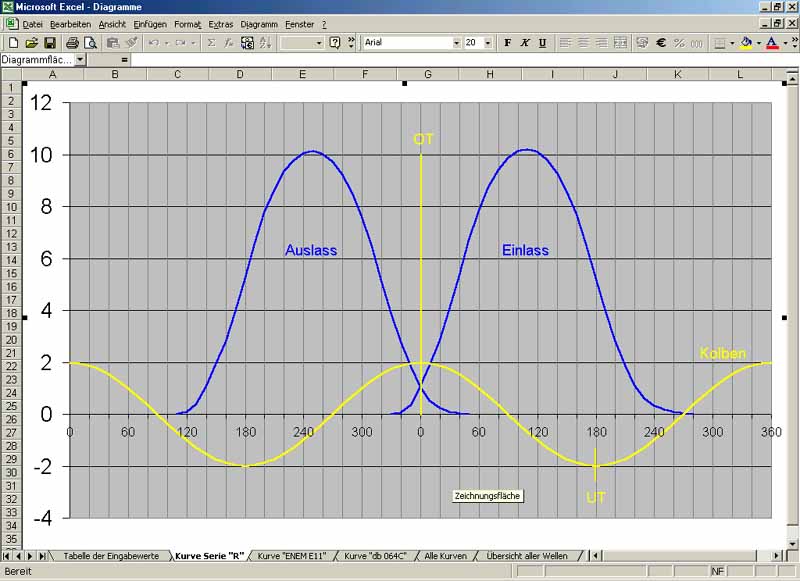

Ein Bild dieser EXEL- Tabelle mit der Kurvendarstellung einer Serienwelle Kennzeichnung R. |

|

| |

Die blauen Kurven zeigen den Ventilhub, die gelbe Kurve die Kolbenbewegung für insgesamt zwei Motorumdrehungen, also 720°.Man kann hier sehr gut die Spreizung der Welle sowie den

Überschneidungspunkt bei 0° erkennen, der so wichtig für die richtige Einstellung ist. Bei einigen Tunigwellen kann dieser Überschneidungspunkt ein wenig verschoben sein, er ist aber exakt der

Einstellpunkt der Welle auf den OT- Punkt der Kurbelwelle bezogen. |

| |

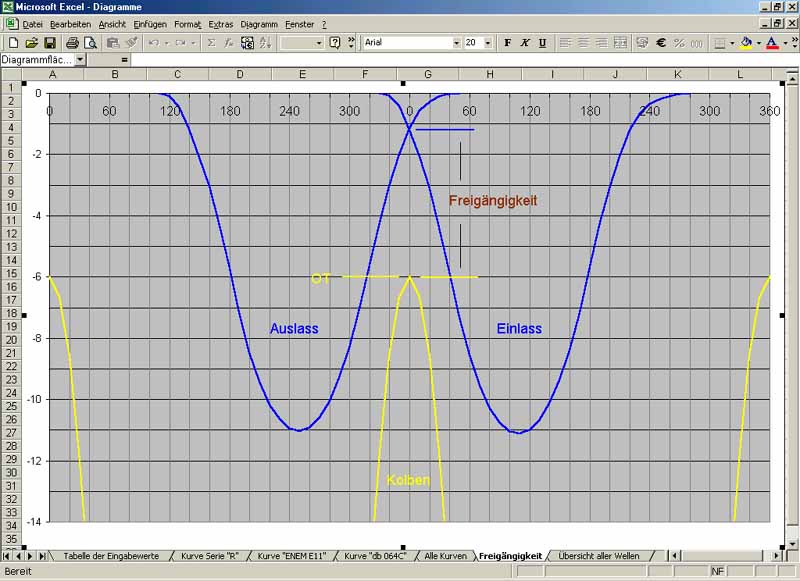

Noch ein Bild aus der EXEL- Tabelle mit der Kurvendarstellung der Freigängigkeit. Die Ventilhübe sind hier von oben kommend in blau dargestellt. Der Kolbenhub ist wegen des im Vergleich großen Weges nur teilweise zu sehen. Er kommt von unten

und erreicht bei OT den höchsten Punkt, an der Stelle wo beide Ventile im Überschneidungspunkt fast geschlossen sind. |

| |

|

| |

Das Plexiglaslineal kann auch sehr gut zur Einstellung der Nockenwelle am zusammengebauten Motor verwendet

werden. Wenn man eine neue 0° Markierung am Stirnrad anbringt, die nicht von der Steuerkette überdeckt wird kann man mit Hilfe des Plexiglaslineals die Nockenwelle exakt auf 0° oder einen anderen Wert

einstellen. Die Spitzen der Zähne dienen dabei als Orientierung. Sie liegen 360°: 38 Zähne = 9,474 Grad an der Nockenwelle, also 18,5° an der Kurbelwelle auseinander. Die 0° Position liegt genau in der

Mitte zwischen zwei Zahnspitzen wie man in der Zeichnung des Ritzels gut erkennen kann. Die 0° Markierung der Kurbelwelle befindet sich auf der Schwungscheibe. Dort ist eine Kugel eingedrückt, die,

wenn sie mit dem Niet des Zeigers oder der Nietbohrung im Schauloch übereinstimmt exakt OT anzeigt. Vorraussetzung für die Nockenwellenjustage ist ein einstellbares Nockenwellenrad |

| |

| |